Nyomtatott áramkörök

A jövőben nem lesz így nincs szükség arra, hogy egy adott terméket számos különböző alkatrészből szereljenek össze, egyetlen gép „kinyomtathatja” az egészet.

Nyissunk ki bármilyen elektronikai készüléket, áramköröket, alkatrészeket és drótkötegeket fogunk találni bennük. Egy-egy ilyen termék – például egy telefon – összeszerelése aprólékos, sok munkát igénylő folyamat, amelynek megvalósítását igen gyakran alacsony bérszínvonalú országokba telepítik ki – például Kínába. Manapság azonban az elektronikai berendezések három dimenziós nyomtatása – más új technológiákkal együtt – forradalmasíthatja az elektronikai árucikkek gyártását.

Az áramkörök nyomtatása nem új dolog, több eljárás is ismert: szitanyomtatás, litográfia, tintasugaras nyomtatás és hasonló technikák régóta használatosak erre a célra. Újdonság viszont, hogy ma már egyre változatosabb felületekre lehet felvinni az elektronikai elemeket. A legújabb változatokban az elektronika nyomtatását egy olyan gyártási folyamattal (additive manufacturing) gazdagítják, amelynek lényege, hogy digitális modellből háromdimenziós szilárd tárgyat állítanak elő. Az eljáráshoz térhatású nyomtatóként ismert szerkezeteket használják, amelyekkel a megfelelő anyagokból rétegről rétegre hozzák létre a tárgyakat.

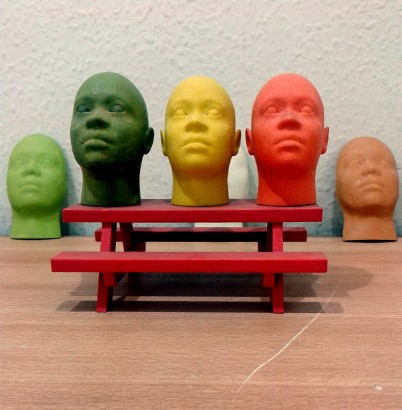

Valószerűbbé teszi a látványt

Az elektronika kinyomtatásához különböző elektromos tulajdonságokkal rendelkező „tintákat” alkalmaznak, ezek vagy vezetik az áramot, vagy ellenállásként, illetve félvezetőként viselkednek, és egyre több alkalmazást tesznek lehetővé. Az irodai felszerelést és kereskedelmi nyomtatórendszereket gyártó amerikai Xerox cég kanadai kutatóközpontja például olyan ezüsttintát fejlesztett ki, amelynek segítségével közvetlenül lehet rugalmas áramköröket nyomtatni műanyagba és textíliákba.

Az ezüst jobb vezető, mint az áramkörökhöz általában használt réz, de nehezebb nyomtatni, mert 962 Celsius-fok az olvadáspontja. A kanadai laboratóriumban az ezüstöt alig 5 nanométeres (a nanométer a méter milliárdod része) egységekre aprózva olyan ezüsttintát állítottak elő, amely már 140 Celsius-fok alatt megolvad. „Így lehetővé vált viszonylag olcsó alkalmazása tintasugaras technológiában – mondta Paul Smith, a laboratórium kutatási igazgatója a The Economist című brit magazinnak. – Ráadásul csak parányi ezüstmennyiségekre van szükség, és a vegyi rézkarc eljárásoktól eltérően semmi sem vész kárba.”

A Xerox kaliforniai PARC kutatási központjában, Palo Altóban ezzel a keverékkel már képesek áramköröket nyomtatni rugalmas képernyők, szenzorok, illetve a rádiófrekvenciák biztonsági címkéinek anyagára. „A hozzáadó gyártási technológiák fejlesztése fokozatosan tökéletesíti ezeket a lehetőségeket” – hangsúlyozta Janos Veres, a PARC nyomtatott elektronikával foglalkozó csoportjának vezetője, aki az intézet honlapja szerint Ukrajnában, a Lvivi Egyetemen végezte informatikai tanulmányait, majd több amerikai cégnél dolgozott ki egy sor találmányt ebben a témakörben.

Az új technológiát ma már bonyolult formájú termékeknél is használják. Az albuquerque-i (Új-Mexikó, USA) Optomec cég már több iparág számára dolgozott ki additív gyártási rendszereket. Azokkal képesek közvetlenül szemüveglencsékbe nyomtatni olyan elektronikát, amely „valószerűbbé teszi a látványt”; elektronikát telepíteni műanyag víztartályokba a vízszint méréséhez, csapok megnyitására, illetve elzárására; szenzorokat nyomtatni harci eszközök páncélzatára vagy antennát a mobiltelefonra.

Intelligens szárny

Nemrég az Optomec két másik partnerrel együtt fejlesztett ki „intelligens szárnyat” egy kis drón számára. Az egyik partner az amerikai Aurora Flight Sciences cég, a másik a háromdimenziós nyomtatással foglalkozó minneapolisi Stratasys vállalat volt. A szárnyat hőre lágyuló műanyagból egy Stratasys 3D nyomtatóval állították elő. Az Optomec ezután úgynevezett Aerosol Jet-technikával áramköröket, szenzorokat és antennát nyomtatott a szárnyra. A technológia lehetővé fogja tenni könnyű drónok gyártását speciális célokra, ezeket az igényeknek megfelelően lehet majd „kinyomtatni”.

Az Optomec Aerosol Jet-rendszere másként működik, mint a tintasugaras nyomtató, amelynél az alig egy milliméter távolságban lévő nyomtatófej sima felületen helyez el parányi tintacseppeket. Az Aerosol Jet a nanorészecskékből álló nyomtatóanyagot először mikroszkopikus cseppecskékre porlasztja, amelyeket aztán szórófej segítségével fókuszálnak, így olyan sugár jön létre, amely roppant pontosságú rajzolatokra is alkalmas. A szórófej öt vagy több milliméter távolságra is lehet a felülettől, ami lehetővé teszi a szabálytalan felületek bevonását is. Mind a szórófejet, mind a nyomtatással ellátandó tárgyat – illetve az azt tartó tálcát – különböző szögekben lehet mozgatni, ezáltal lehetségessé válik a háromdimenziós szerkezetek nyomtatása. A rendszer sokféle anyagból képes századmilliméternél is vékonyabb elektronikus termékeket előállítani.

Dave Ramahi, az Optomec főnöke kifejtette: így nincs szükség arra, hogy egy adott terméket számos különböző alkatrészből szereljenek össze, egyetlen gép „kinyomtathatja” az egészet. Úgy vélte azonban, hogy az új technológia kereskedelmi alkalmazását fokozatosan kell megközelíteni, például először a meglévő tömegtermelés bizonyos szakaszaiban lehet bevezetni: ilyen lehet a mobiltelefon antennájának nyomtatása a készülék burkolatára. Vannak mobiltelefonok, amelyek az egyes adókat különböző antennákkal veszik, így azok nyomtatása lényeges több helyet takarít meg a készülék hagyományos elektronikája számára.

Véleménye szerint az új technológia bizonyos alkalmazásai előtt már egy éven belül megnyílik az út.

És egy komplett telefon nyomtatása mikorra várható?

Az Optomec egyelőre további alkatrészek nyomtatásán dolgozik. A legnagyobb kihívást a telefon „agyának” létrehozása jelenti, mivel az egy-egy négyzetmilliméteren tranzisztorok millióit tartalmazza. Ezek az egységek jelenleg olyan szilíciumtechnológiára szakosodott üzemekben készülnek, amelyek mindegyike legkevesebb 10 milliárd dollárba kerül. De már néhány áramkör beültetése is karcsúsíthatja és olcsóbbá teheti a készülékeket.